Акустико-эмиссионный контроль

При деформации твердого материала, находящегося в состоянии напряжения, генерируются и распространяются упругие колебания. Именно это явление положено в основу акустико-эмиссионного контроля, призванного обнаружить слабые места в трубопроводах и теплообменниках, сосудах и резервуарах, колоннах и реакторах, в сварных швах, деталях и узлах каких-либо механизмов.

Контроль акустической эмиссией может проводиться только в том случае, если проверяемый объект находится под нагрузкой. Поэтому для получения результатов проверки на него оказывается воздействие физической силой, полем низких или высоких температур, повышенным давлением. Выбор нагрузки зависит от особенностей объекта, а также условий его эксплуатации.

Акустическая эмиссия – это пассивный метод неразрушающего контроля.

Главная цель ее использования – это выявление трещин, разломов, расслоений, коррозийных процессов. этом она помогает находить не статические, а развивающие дефекты. Именно они являются наиболее опасными, так как грозят серьезными неприятностями в самом ближайшем будущем. В отличие от других методов НК, контроль акустической эмиссией не требует применения каких-либо внешних источников сигнала. Он предполагает улавливание упругих колебаний, генерируемых самим проверяемым объектом, благодаря чему обеспечивается высокая точность обнаружения деформаций.

Приборы для акустико-эмиссионного контроля включают в себя два преобразователя и комплект устройств для получения информации с датчиков, ее обработки и вывода на периферийное оборудование, каждый из которых регистрирует время улавливания сигнала.

Сам контроль осуществляется следующим образом:

- преобразователи располагаются на разном расстоянии от одного и того же объекта;

- фиксируется время обнаружения сигнала первым (t1) и вторым (t2) приемниками;

- вычисляется разница во времени (t2 - t1);

- определяются точные координаты местонахождения дефекта.

Преимущества акустико-эмиссионного контроля:

- Выявление опасных дефектов на стадии их развития. Это позволяет не только своевременно обнаружить деформацию, но и в дальнейшем отслеживать состояние проверяемого объекта, планировать срочные меры по устранению проблемы, если она достигнет своего предельного состояния;

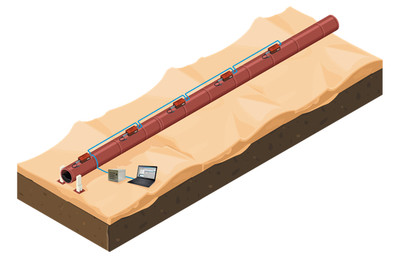

- Возможность проводить проверку на расстоянии. Это актуально, если речь идет о протяженных трубопроводах или крупном технологическом оборудовании. Также дистанционный контроль позволяет работать с потенциально опасными или опасными объектами. Причем останавливать их работу не придется;

- Полный контроль за объектом с использованием минимального количества датчиков. В нашем случае, приемников;

- Возможность наблюдать за оборудованием или трубопроводом постоянно, снимая показания буквально в режиме онлайн. Это гораздо практичнее, чем периодические проверки, в промежутках между которыми может случиться что угодно;

- Универсальность. Благодаря высокой чувствительности приборов можно использовать акустико-эмиссионный контроль для любых материалов – металла, пластика, дерева и прочих;

- Отсутствие необходимости в специальной подготовке объекта к проверке. Оборудование может устанавливаться на поверхностях с любой степенью загрязненности, причем дает при этом неизменно точные результаты. Единственное требование – снятие изоляционного слоя в местах монтажа датчиков;

- Метод контроля акустической эмиссией применяется в основном для определения точного местонахождения дефекта. В дальнейшем требуется использование других методов НК, чтобы получить максимально точные результаты.

К минусам можно отнести разве что необходимость привлечения к работе с оборудованием квалифицированных специалистов, знающих все тонкости акустической эмиссии, а также потребность в постоянной нагрузке объекта в процессе проведения контрольных мероприятий.

Основные сферы применения акустико-эмиссионного контроля – это: химическая промышленность, предприятия нефтегазовой сферы, мосты, эстакады, иные сооружения, железные дороги и ж/д транспорт, атомная и тепловая энергетика, металлургические комбинаты, металлопрокатные предприятия, заводы железобетонных изделий, а также ЖБ здания и сооружения, авиационная и космическая техника.

Возможность отслеживать развитие трещин, разломов и иных дефектов с помощью оборудования АЭ позволяет планировать ремонтные работы или профилактическое обслуживание, предотвращать аварийные ситуации.

Приборы для акустико-эмиссионного контроля – это многоканальные системы, которые включают в себя следующее оборудование:

- Кабельные линии для подключения датчиков и приемников;

- Модули, обрабатывающие принятые акустические сигналы и осуществляющие их преобразование;

- Усилители сигнала;

- Модули настройки и калибровки оборудования;

- Компьютеры с установленным специализированным ПО, которое обрабатывает информацию и выводит ее на дисплей в понятном для оператора виде.

Кроме того, ЭВМ обеспечивает возможность настройки оборудования, ввода команд, отслеживания результатов контроля.

На подключаемые к приборам периферийные устройства осуществляется вывод следующих данных: идентификаторы приемников, зарегистрировавших сигналы АЭ, время регистрации импульса, данные о его колебаниях, местонахождение, нагрузка, при которой был обнаружен сигнал – температурные показатели, давление или прикладываемое механическое усилие, энергетические параметры, количество и показатели импульсов, превышающих заданное предельное значение.

Одно из главных требований к приборам акустической эмиссии – это отсеивание ложных сигналов.

Лель A-Line 32D (DDM) – многоканальная модульная система сбора и обработки акустико-эмиссионной информации с последовательным высокоскоростным цифровым каналом передачи данных.

Системы типа Лель /A-Line 32D (DDM)/ используются для проведения акустико-эмиссионного контроля на производственных площадках, где технологическое оборудование подвержено влиянию посторонних внешних источников шума, а также для контроля трубопроводов.

Данный тип систем был разработан непосредственно для решения задач по помехозащищенности и контролю протяженных объектов.

Особенности A-Line 32D (DDM):

- непрерывное получение всех данных о ходе испытания в режиме реального времени;

- взрывозащищенное исполнение;

- возможность автоматически управлять процессом испытания

- вся обработка полученной информации и вычисление АЭ параметров происходит непосредственно в модуле, расположенном на объекте контроля, передача обработанных данных осуществляется в цифровом виде, обеспечена гальваническая развязка каждого модуля.

- контроль протяженных объектов суммарной длиной до 5 км одновременно одной портативной системой

- использование системы, как для мобильного периодического контроля, так и для стационарного непрерывного контроля (мониторинга) с возможностью управления объектом

- акустико-эмиссионная система Лель /A-Line 32D (DDM)/ продолжает успешно функционировать, отображать данные и не терять управления при интенсивности более 15 тысяч событий на каждый канал

- регулируемый коэффициент усиления

- программно-переключаемые фильтры, режим излучения импульсов, цифровой осциллограф с возможностью установки независимого порога и регулируемой разверткой, три параметрических канала с возможностью переконфигурирования в выходы управления, температурный датчик, двухцветный индикатор состояния модуля АЭ - и все это для каждого из каналов.

- программное обеспечение, реализованное в среде Windows на русском языке, общее для всех приборов серии A-Line 32D.

Системы акустико-эмиссионные «Малахит АС-15А» предназначены для измерения параметров сигналов акустической эмиссии (АЭ) в процессе акустикоэмиссионных обследований: амплитуды, длительности, времени нарастания сигнала, энергии акустической эмиссии.

АЭ-системы являются многоканальными цифровыми автоматизированными системами сбора и обработки АЭ информации, получаемой с исследуемого объекта от первичных преобразователей акустической эмиссии (ПАЭ) в реальном масштабе времени. Каждый канал включает в себя блок аналоговых измерений, аналого-цифровой преобразователь (АЦП) и блок связи с персональным компьютером (ПК). АЭ-системы имеют 4 аналоговых входа, которые могут быть использованы для измерения дополнительных параметров (давление, температура).

Конструктивно АЭ-система состоит из ПК и одного или нескольких (до 4-х) электронных блоков.

Принцип действия АЭ-систем основан на регистрации упругих волн, генерируемых при высвобождении энергии из области дефектов нагруженным материалом. ПАЭ принимает волны механического напряжения, распространяющиеся в объекте контроля, и преобразует их в электрический сигнал, который затем усиливается предусилителем. В каждом канале регистрируются несколько параметров импульсов АЭ: время прихода, амплитуда, длительность, число превышений порога, энергетические параметры. В блоке АЦП сигнал АЭ, поступающий с предусилителя, преобразуется в поток цифровых данных. По разностям времен прихода АЭ сигналов к нескольким рядом расположенным акустическим приемникам производится расчет координат источников АЭ.

Данные обрабатываются ПК и выводятся на экран в виде таблиц или графиков.

Измерительные АЭ каналы содержат программно устанавливаемые частотные полосовые фильтры, имеют фиксированные и автоматические уровни порогов, предусмотрена возможность регистрации формы волн в каждом канале, автоматическое тестирование акустических преобразователей.