Механические испытания

Качество изделий во многом определяется механическими свойствами материалов, из которых они изготавливаются. Основными из них являются удельный вес, плотность, вязкость, твердость, упругость, прочность, жесткость и т.п.

Различают следующие виды испытаний механических свойств:

- статические (характеризуются плавным и медленным приложением нагрузки к испытуемому образцу, что позволяет измерять усилия и деформации в любой момент испытания);

- динамические (характеризуются резким изменением величины усилий, действующих на образец, что позволяет определять вязкость или хрупкость материала);

- испытания на усталость или выносливость (характеризуются многократными повторными или знакопеременными нагрузками, прилагаемыми к образцу);

- испытания на твердость (характеризуются проникновением более твердого тела в поверхность испытуемого тела);

- испытания на износ и истирание (заключаются в определении изменений механических свойств материалов на их поверхности после длительного воздействия сил трения);

- технологические испытания (применяются при установлении пригодности материала для того или иного технологического процесса, а также позволяют судить о некоторых свойствах материала, например, пластичности).

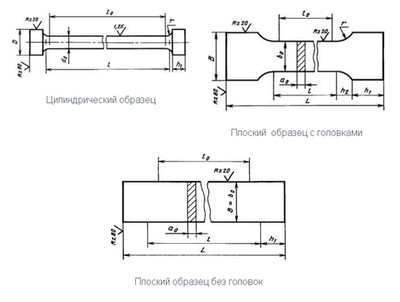

Для проведения испытаний сварных соединений и металлов на статическое растяжение, предъявляются повышенные требования к образцам. Для работы применяются экземпляры с прямоугольным и круглым сечением. Они изготавливаются специально из сварных соединений и металлов того же материала, что и будущая конструкция.

При работе с цилиндрическими образцами, его диаметр выбирается исходя из мощности машины и предполагаемой прочности материала. Рабочая длина стандартного образца равна от четырёх до десяти диаметров, или же определяется характеристиками используемой машины.

В случае проведения испытаний листового материала, основным показателем является его толщина. Ширина образца определяется мощностью аппарата, а расчётная длина определяется по формуле, с использованием начальной площади поперечного сечения.

При проведении испытаний на статическое растяжение определяют:

– предел прочности Sв;

– предел текучести Sтв;

– относительное удлинение d и сужение ψ.

При проведении испытаний используют различные типы образцов (цилиндрические и плоские).

Данные испытания проводят для подтверждения качества сварных соединений и металлов пробно-допускных стыков, входного контроля материалов и сплавов, мостовых технологических проб, аттестации сварщиков, аттестации технологии сварки и аттестации сварочных материалов.

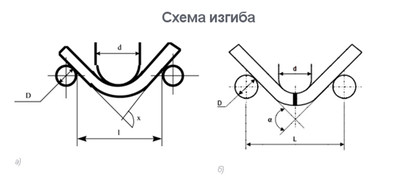

При испытаниях на статический изгиб определяется способность металла и сварного соединения выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла при изгибе. Предельная пластичность характеризуется углом изгиба до образования первой трещины.

Методика испытаний образцов на статический изгиб

1 Отбор образцов

1.1 Вырезка заготовок для образцов производится на металлорежущих станках, пилах, путём применения газо-плазменной, воздушно-плазменной резки и другими способами, предусматривая припуски на зону металла с измененными свойствами при нагреве и наклепе.

1.2 Форма и размеры образцов для сварных соединений должны соответствовать требованиям ГОСТ 6996, для металлов – требованиям ГОСТ 14019.

1.3 Шероховатость поверхности образцов после механической обработки должна быть не более 6,3 мкм.

1.4 Острые кромки образца должны быть притуплены радиусом закругления не более 0,2 от толщины стенки образца, но не более 3 мм.

2 Испытательное оборудование и средства измерения

2.1 Машина разрывная испытательная

2.2.Штангенциркуль

3 Подготовка к испытанию

3.1 Проверить форму и размеры образцов на соответствие требованиям ГОСТ 6996, ГОСТ 14019.

3.2 В образцах из сварных соединений усиление сварного шва снимается до основного металла.

3.3 Количество образцов для испытаний устанавливается нормативной документацией.

4.Проведение испытаний.

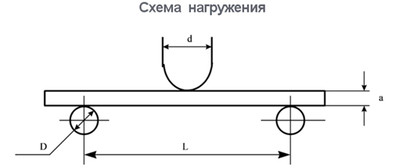

4.1.Образец подвергается изгибу сосредоточенной нагрузкой с помощью оправки согласно приведённой схеме нагружения.

4.2 Испытание на изгиб производится при плавном увеличении нагрузки на образец, чтобы обеспечить свободное пластическое течение металл; скорость перемещения оправки не более 15 мм/мин.

4.3 Испытание на изгиб проводят в зависимости от требований НД: либо до фиксированного угла изгиба, либо до появления первой трещины в растянутой зоне образца с фиксацией угла изгиба.

4.4 Образец устанавливают на опоры и изгибают посередине между опорами (а), либо образец изгибают в средней части в направлении, перпендикулярном к оси сварного шва

4.7 Ширина оправки и опор выбирается согласно НД.

4.8 При отсутствии указаний в НД диаметр оправки (d) принимается равным двум толщинам испытуемого образца.

4.9 Расстояние между опорами если оно не оговорено в НД, принимается равным 2,5 d.

5 Определение результатов испытаний

5.1 После изгиба произвести визуальный осмотр испытанного образца.

5.2 Оценка результатов испытания должна проводиться в соответствие с требованиями НД на контролируемое изделие.

5.3.Результаты испытания записать в журнале и составить Заключение по установленной форме.

Оборудование

Статические испытания на растяжение производят на специальных испытательных машинах, на которых образец круглого или прямоугольного сечения подвергается растяжению.

Малогабаритные гидравлические разрывные машины типа РМ-М предназначены для статических испытаний образцов сварных соединений на растяжение и изгиб по ГОСТ 6996. Область применения – полустационарные лаборатории для контроля качества сварных соединений при строительстве магистральных трубопроводов.

Машины представляют собой испытательные установки, состоящие из двухколонного (двухцилиндрового) нагружающего устройства и насосной станции. Оснащены модернизированными захватами с гидравлическим зажимом образцов, что облегчает работу и повышает производительность.

Машины РМ-М оснащены современной цифровой системой измерений ASTM-Digital "Стандартная", обеспечивающей индикацию прилагаемой силы и скорости нагружения образцов, а также фиксацию максимального значения нагрузки. Программное обеспечение позволяет проводить регистрацию диаграммы "Нагрузка-Время", а также сохранение результатов испытаний на компьютере.

Испытательные малогабаритные машины на растяжение РМ-50М сконструированы таким образом, чтобы их можно было использовать в мобильных и передвижных лабораториях, в условиях при которых нет возможности обеспечить установку машин на стационарный фундамент.

Исполнение машин – двухколонное с одной зоной проведения испытаний на разрыв. Испытания на сжатие или изгиб возможны при использовании специальных приспособлений.

В разрывных машинах применен принцип клиновых механических захватов, обеспечивающий надежное удержание образцов во время испытания и простоту в эксплуатации.

Принцип работы разрывных машин РМ-50 заключается в деформации испытуемых образцов с помощью гидравлического привода и измерения нагрузки по давлению в рабочих цилиндрах путем уравновешивания давления силой упругой деформации стержня (торсиона).